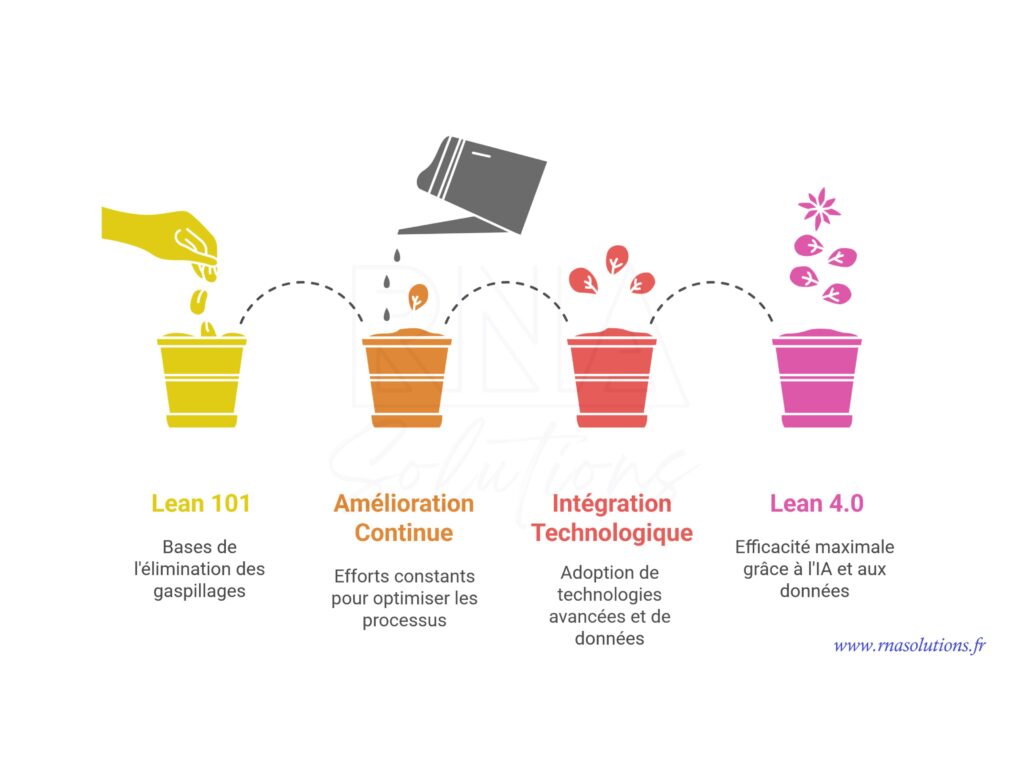

Le lean manufacturing a révolutionné l’industrie manufacturière depuis des décennies. Aujourd’hui, avec l’avènement de l’Industrie 4.0, une question cruciale se pose : comment marier ces principes éprouvés avec les nouvelles technologies digitales ? La réponse réside dans ce qu’on appelle le « Lean 4.0 » – une évolution naturelle qui amplifie les bénéfices du lean grâce au digital.

Pourquoi Le Lean Traditionnel Garde Toute Sa Pertinence

Avant de parler de digital, rappelons les fondements du lean manufacturing. Cette approche vise à éliminer tous les gaspillages (muda) pour créer plus de valeur avec moins de ressources. Les sept types de gaspillages identifiés restent d’actualité : Surproduction, Attentes, Transport inutile, Sur-traitement, Stocks excessifs, Mouvements inutiles, Défauts de qualité

Ces principes n’ont pas pris une ride. Au contraire, les technologies digitales nous donnent aujourd’hui des outils beaucoup plus puissants pour les identifier et les éliminer.

L’Évolution Vers Le Lean 4.0 : Une Démarche Naturelle

Le Lean 4.0 ne révolutionne pas le lean ; il l’amplifie. Imaginez pouvoir détecter les gaspillages en temps réel, visualiser vos flux de valeur avec une précision millimétrique, ou encore prédire les problèmes avant qu’ils n’surviennent. C’est exactement ce que permettent les outils digitaux d’aujourd’hui.

Cette évolution s’appuie sur quatre piliers technologiques :

Les Capteurs IoT : Ils collectent des données en permanence sur vos équipements, vos flux de production et votre environnement de travail.

L’Intelligence Artificielle : Elle analyse ces masses de données pour identifier des patterns invisibles à l’œil humain.

La Visualisation En Temps Réel : Des tableaux de bord dynamiques qui remplacent les traditionnels affichages statiques.

L’Automatisation Intelligente : Des systèmes qui s’adaptent automatiquement aux variations de production.

Comment Identifier Les Gaspillages Avec Le Digital

Détection Automatique Des Micro-Arrêts

Dans une approche lean traditionnelle, les micro-arrêts de quelques secondes passent souvent inaperçus. Avec des capteurs IoT, chaque ralentissement est enregistré et analysé. Vous découvrirez peut-être que ces « petits » arrêts représentent 15% de votre temps de production perdu.

Exemple concret : Une entreprise de fabrication de composants automobiles a installé des capteurs sur ses presses. Résultat : elle a identifié 847 micro-arrêts par semaine qu’elle ne voyait pas auparavant. En corrigeant juste les 20 causes principales, elle a gagné 12% de productivité.

Optimisation Des Flux En Temps Réel

La cartographie des flux de valeur (VSM) devient dynamique. Au lieu d’un instantané figé sur papier, vous disposez d’une vision live de vos processus. Les goulots d’étranglement sont identifiés automatiquement et vous pouvez réagir immédiatement.

Prédiction Et Prévention Des Gaspillages

L’IA analyse vos données historiques pour prédire où et quand les gaspillages vont survenir. Maintenance prédictive, gestion des stocks optimisée, planification intelligente : tout devient anticipatif plutôt que réactif.

Les Outils Digitaux Au Service Du Lean

Tableaux De Bord Intelligents

Fini les grands panneaux statiques avec des chiffres écrits au marqueur. Les nouveaux tableaux de bord affichent les KPI en temps réel, avec des alertes automatiques quand les seuils sont dépassés. Chaque opérateur peut voir immédiatement l’impact de son travail sur la performance globale.

Fonctionnalités essentielles :

- Mise à jour automatique des données

- Alertes visuelles et sonores

- Historiques et tendances

- Comparaisons avec les objectifs

- Drill-down pour analyser les causes

Maintenance Prédictive Lean

La maintenance prédictive s’intègre parfaitement dans une démarche lean. Au lieu de subir les pannes (gaspillage) ou de faire trop de maintenance préventive (sur-traitement), vous intervenez au moment optimal.

Les capteurs surveillent en permanence :

- Vibrations des équipements

- Température des moteurs

- Consommation électrique

- Qualité des pièces produites

Gestion Intelligente Des Stocks

Le juste-à-temps devient plus précis grâce à l’IA. Les algorithmes analysent la demande, les délais fournisseurs, les variations saisonnières et même les événements externes pour optimiser vos stocks au niveau minimal nécessaire.

Qualité Augmentée

Les systèmes de vision industrielle détectent les défauts en temps réel, bien plus rapidement et précisément qu’un contrôle humain. Couplés à l’IA, ils identifient aussi les dérives qualité naissantes avant qu’elles ne deviennent des problèmes.

Mise En Œuvre Pratique Du Lean 4.0

Phase 1 : Diagnostic Et Priorisation

Avant de vous lancer dans le digital, réalisez un audit lean traditionnel. Identifiez vos principaux gaspillages et quantifiez-les. Cette étape vous aidera à prioriser vos investissements digitaux.

Questions clés :

- Quels sont vos 3 principaux gaspillages ?

- Combien vous coûtent-ils par mois ?

- Quelles données pourriez-vous collecter pour mieux les comprendre ?

Phase 2 : Démarrage Par La Donnée

Commencez par instrumenter vos processus les plus critiques. Pas besoin d’un big bang : quelques capteurs bien placés peuvent déjà apporter beaucoup de valeur.

Exemple de démarrage :

- Capteurs de production sur 2-3 équipements clés

- Système de suivi des temps d’arrêt

- Tableau de bord simple avec 5-6 KPI essentiels

Phase 3 : Analyse Et Optimisation

Une fois les premières données collectées, analysez les patterns. Vous découvrirez probablement des corrélations surprenantes. C’est là que l’IA devient précieuse pour traiter des volumes de données impossibles à analyser manuellement.

Phase 4 : Automatisation Progressive

Automatisez d’abord les tâches répétitives à faible valeur ajoutée. Libérez du temps pour que vos équipes se concentrent sur l’amélioration continue et la résolution de problèmes complexes.

Phase 5 : Culture Et Formation

La technologie n’est rien sans l’adhésion des équipes. Formez vos collaborateurs aux nouveaux outils et impliquez-les dans la définition des améliorations. Le lean 4.0 réussit quand il renforce l’intelligence collective plutôt que de la remplacer.

Les Bénéfices Concrets Du Lean 4.0

Gains De Productivité

Les entreprises qui ont adopté le lean 4.0 rapportent des gains de productivité de 15 à 30%. Cette amélioration vient de la combinaison :

- Réduction des temps d’arrêt (5-15%)

- Optimisation des flux (8-20%)

- Amélioration de la qualité (10-25%)

- Réduction des stocks (20-40%)

Réactivité Accrue

Avec la visibilité en temps réel, vous pouvez réagir immédiatement aux problèmes. Une dérive qualité détectée en 2 minutes au lieu de 2 heures évite la production de centaines de pièces défectueuses.

Amélioration Continue Accélérée

L’IA identifie des opportunités d’amélioration que vous n’auriez jamais vues autrement. Les cycles PDCA (Plan-Do-Check-Act) s’accélèrent grâce à des données objectives et des analyses automatisées.

ROI Mesurable

Contrairement aux investissements technologiques « gadgets », le lean 4.0 génère un ROI mesurable rapidement. Chaque gaspillage éliminé se traduit directement en économies ou en chiffre d’affaires supplémentaire.

Éviter Les Pièges Du Lean 4.0

Piège 1 : La Technologie Pour La Technologie

Ne tombez pas dans le piège du « digital washing ». Chaque outil doit répondre à un besoin lean identifié. Posez-vous toujours la question : « Quel gaspillage cet outil va-t-il éliminer ? »

Piège 2 : Négliger L’Humain

Les outils digitaux doivent augmenter les capacités humaines, pas les remplacer. Gardez vos équipes au centre de votre démarche d’amélioration continue.

Piège 3 : Vouloir Tout Faire D’Un Coup

Procédez par étapes. Il vaut mieux réussir une implémentation simple que de rater un projet complexe. Chaque succès renforce l’adhésion des équipes.

Piège 4 : Sous-Estimer La Conduite Du Changement

La technologie se déploie en quelques semaines, mais l’adoption par les équipes prend des mois. Prévoyez un accompagnement conséquent et célébrez les premiers succès.

Construire Votre Feuille De Route Lean 4.0

Évaluation De Votre Maturité Actuelle

Niveau 1 – Débutant : Vous pratiquez le lean de base mais avez peu d’outils digitaux.

Actions prioritaires : Diagnostic lean, formation équipes, premiers capteurs.

Niveau 2 – Intermédiaire : Vous avez quelques outils digitaux mais pas d’approche intégrée.

Actions prioritaires : Cartographie des flux digitale, tableaux de bord temps réel.

Niveau 3 – Avancé : Vous maîtrisez les bases du digital mais manquez d’IA.

Actions prioritaires : Analytics avancés, maintenance prédictive, automatisation.

Niveau 4 – Expert : Vous avez une approche lean 4.0 mature.

Actions prioritaires : Optimisation continue, innovations, partage d’expérience.

L’Avenir Du Lean 4.0

Le lean 4.0 n’est que le début. L’évolution vers l’Industrie 5.0 mettra encore plus l’accent sur la collaboration homme-machine et la personnalisation de masse. Les entreprises qui maîtrisent dès aujourd’hui l’intégration du lean et du digital seront les mieux positionnées pour cette prochaine révolution.

Conclusion : Un Mariage Gagnant-Gagnant

Le lean 4.0 n’oppose pas tradition et innovation ; il les réconcilie. En gardant les principes éprouvés du lean manufacturing et en les augmentant avec les outils digitaux d’aujourd’hui, vous obtenez le meilleur des deux mondes : l’efficacité opérationnelle immédiate et la compétitivité future.

La question n’est plus de savoir si vous devez vous lancer dans le lean 4.0, mais comment le faire de manière pragmatique et rentable. Commencez petit, mesurez vos résultats, apprenez de vos expériences et scaling progressivement. Vos concurrents ne vous attendront pas.

Le lean manufacturing a 70 ans. Le digital a 30 ans. Leur mariage ne fait que commencer, et il promet d’être fructueux pour les entreprises qui sauront les combiner intelligemment.