L’intelligence artificielle prédictive transforme radicalement l’industrie manufacturière. Plus qu’une simple tendance technologique, elle représente une véritable révolution dans la façon dont les entreprises anticipent, planifient et optimisent leurs opérations. Cette technologie permet de passer d’une gestion réactive à une approche proactive, où les problèmes sont résolus avant même de survenir.

Qu’est-ce que l’Intelligence Artificielle Prédictive ?

L’IA prédictive combine l’analyse de données historiques, l’apprentissage automatique et des algorithmes sophistiqués pour anticiper les événements futurs avec une précision remarquable. Contrairement aux approches traditionnelles qui se contentent de réagir aux problèmes, cette technologie identifie les patterns cachés dans vos données pour prédire ce qui va se passer.

En manufacturing, cela signifie pouvoir anticiper les pannes d’équipements, prévoir les variations de qualité, optimiser les plannings de production et même prédire les besoins en maintenance avec plusieurs semaines d’avance. L’objectif : transformer l’incertitude en avantage concurrentiel.

Les Domaines d’Application de l’IA Prédictive en Manufacturing

Maintenance Prédictive : Anticiper Avant de Subir

La maintenance prédictive représente l’application la plus mature et la plus rentable de l’IA en industrie. Au lieu d’attendre qu’une machine tombe en panne ou de faire de la maintenance systématique coûteuse, vous intervenez au moment optimal.

Comment ça fonctionne concrètement ?

Des capteurs installés sur vos équipements collectent en permanence des données sur les vibrations, la température, les pressions, les consommations électriques et les vitesses de rotation. Ces informations alimentent des modèles d’IA qui apprennent le comportement normal de chaque machine.

Lorsque des écarts subtils apparaissent – invisibles à l’œil humain mais détectables par l’IA – le système déclenche des alertes. Vous savez alors qu’une intervention sera nécessaire dans 2 semaines, 1 mois ou même 3 mois, vous laissant le temps de planifier l’intervention et de commander les pièces.

Résultats typiques :

- Réduction des pannes imprévues de 70 à 85%

- Diminution des coûts de maintenance de 25 à 35%

- Augmentation de la disponibilité des équipements de 10 à 20%

- Optimisation de la durée de vie des composants

Contrôle Qualité Intelligent : Détecter l’Invisible

L’IA révolutionne également le contrôle qualité en détectant des défauts que l’œil humain ne peut pas percevoir, et surtout en identifiant les dérives qualité avant qu’elles ne produisent des pièces défectueuses.

Vision industrielle augmentée : Les systèmes de vision couplés à l’IA analysent chaque produit en temps réel. Ils détectent non seulement les défauts visibles mais aussi les micro-variations qui annoncent des problèmes futurs.

Prédiction des dérives qualité : En analysant les paramètres de production (température, pression, vitesse, humidité), l’IA prédit quand la qualité va se dégrader. Vous pouvez alors ajuster les paramètres avant de produire des pièces non conformes.

Analyse des causes profondes : Quand un défaut survient, l’IA analyse automatiquement des centaines de variables pour identifier la cause racine en quelques minutes au lieu de plusieurs heures d’investigation manuelle.

Optimisation de Production : Maximiser l’Efficacité

L’IA prédictive optimise vos flux de production en anticipant les goulots d’étranglement et en proposant automatiquement des ajustements.

Planification intelligente : Les algorithmes analysent vos commandes, la disponibilité des machines, les compétences des opérateurs et même les conditions externes (météo, trafic, fournisseurs) pour créer des plannings optimaux.

Gestion des stocks prédictive : L’IA prédit avec précision vos besoins en matières premières et composants en analysant vos données historiques, les tendances du marché et même les événements externes susceptibles d’impacter votre production.

Optimisation énergétique : Les systèmes prédictifs analysent votre consommation énergétique et proposent des ajustements en temps réel pour réduire vos coûts tout en maintenant la productivité.

Technologies Clés de l’IA Prédictive

Apprentissage Automatique (Machine Learning)

Le machine learning constitue le cœur de l’IA prédictive. Différentes approches sont utilisées selon les applications :

Apprentissage supervisé : Utilisé quand vous avez des données historiques étiquetées. Par exemple, des historiques de pannes permettent d’entraîner un modèle à reconnaître les signes précurseurs.

Apprentissage non supervisé : Identifie automatiquement des patterns dans vos données sans exemples préalables. Particulièrement utile pour détecter des anomalies inconnues.

Apprentissage par renforcement : Le système apprend en testant différentes actions et en observant les résultats. Idéal pour l’optimisation de processus complexes.

Réseaux de neurones profonds : Capables d’analyser des données complexes (images, signaux, séquences temporelles) pour identifier des patterns très subtils.

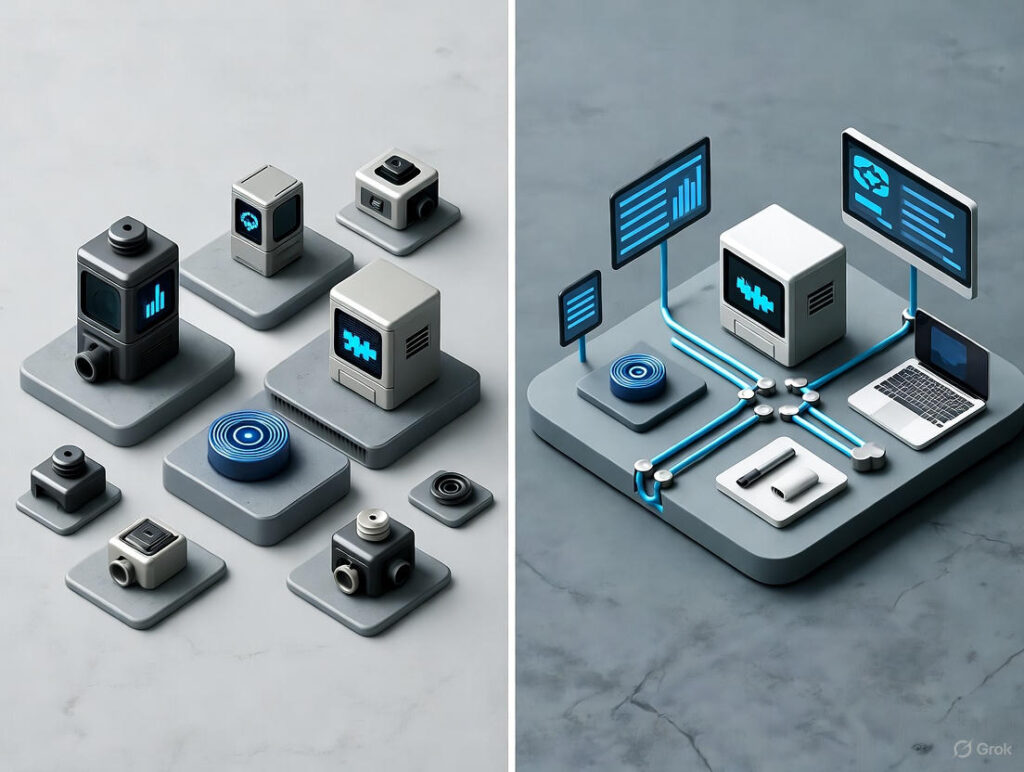

Internet des Objets Industriel (IIoT)

L’IIoT fournit les données indispensables à l’IA prédictive. Sans données de qualité, même les meilleurs algorithmes ne peuvent pas fonctionner.

Capteurs intelligents : Température, vibration, pression, débit, qualité de l’air – chaque aspect de votre production peut être mesuré et analysé.

Connectivité en temps réel : Les données sont transmises instantanément vers les systèmes d’analyse, permettant des réactions rapides.

Edge computing : Une partie des analyses se fait directement sur les équipements, réduisant la latence et permettant des réactions ultra-rapides.

Plateformes d’Analyse Avancée

Les données brutes ne suffisent pas. Il faut des outils pour les transformer en insights actionnables.

Tableaux de bord prédictifs : Visualisation en temps réel des prédictions avec des interfaces intuitives pour tous les niveaux d’utilisateurs.

Alertes intelligentes : Le système ne vous spam pas d’alertes inutiles mais vous prévient uniquement quand une action est nécessaire, avec le niveau de priorité approprié.

Recommandations automatiques : L’IA ne se contente pas de diagnostiquer, elle propose des solutions concrètes.

Guide d’Implémentation Pratique

Étape 1 : Évaluation et Préparation

Audit des données existantes : Quelles données collectez-vous déjà ? Leur qualité est-elle suffisante ? Quelles lacunes faut-il combler ?

Identification des cas d’usage prioritaires : Commencez par les applications qui apporteront le ROI le plus rapide. Généralement la maintenance prédictive ou l’optimisation de votre équipement le plus critique.

Évaluation de l’infrastructure IT : Votre réseau, vos serveurs et vos systèmes de stockage sont-ils prêts pour traiter des volumes de données importants ?

Formation des équipes : Identifiez les collaborateurs qui porteront le projet et planifiez leur montée en compétences.

Étape 2 : Projet Pilote

Choix du périmètre : Sélectionnez un équipement ou un processus critique mais pas trop complexe pour votre première implémentation.

Installation des capteurs : Équipez votre zone pilote avec les capteurs nécessaires. Privilégiez des solutions faciles à installer et non intrusives.

Collecte de données : Laissez tourner le système quelques semaines pour constituer une base de données d’apprentissage.

Développement du modèle : Créez ou adaptez les algorithmes pour votre cas d’usage spécifique.

Tests et validation : Vérifiez que les prédictions correspondent à la réalité. Ajustez les modèles si nécessaire.

Étape 3 : Déploiement et Scaling

Déploiement en production : Mettez le système en service avec un accompagnement rapproché des équipes.

Monitoring des performances : Surveillez les résultats et l’adoption par les utilisateurs. Ajustez si nécessaire.

Extension progressive : Une fois le premier cas d’usage maîtrisé, étendez à d’autres équipements ou processus.

Intégration dans les processus : L’IA prédictive doit s’intégrer naturellement dans vos workflows existants, pas les révolutionner.

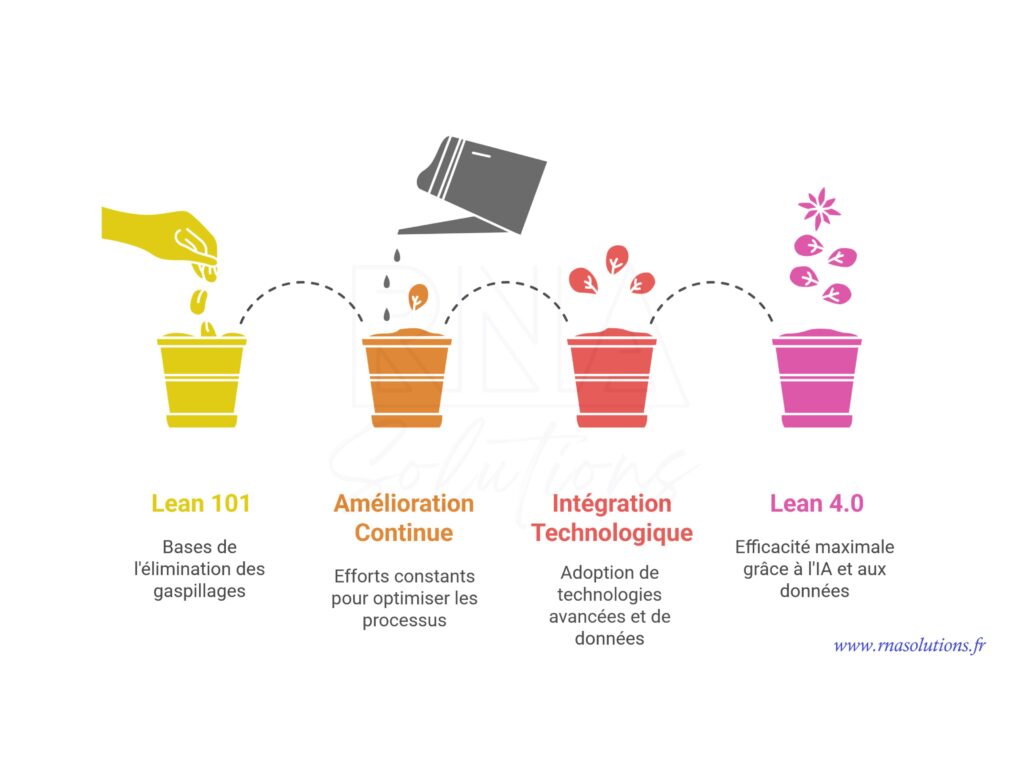

Étape 4 : Optimisation Continue

Amélioration des modèles : Les algorithmes s’améliorent avec le temps et l’accumulation de données. Planifiez des mises à jour régulières.

Formation continue : Vos équipes doivent évoluer avec la technologie. Prévoyez des sessions de formation régulières.

Expansion des cas d’usage : Explorez de nouvelles applications : prédiction de la demande, optimisation énergétique, gestion des stocks.

Calcul du Retour sur Investissement

Gains Quantifiables

Réduction des arrêts non planifiés : Chaque heure d’arrêt évitée représente un gain direct. Si votre ligne produit 1000€ de valeur par heure et que vous évitez 50 heures d’arrêt par an, c’est 50 000€ économisés.

Optimisation de la maintenance : Réduction des coûts de maintenance de 20 à 30% en moyenne. Sur un budget maintenance de 500 000€, c’est 100 000 à 150 000€ d’économies annuelles.

Amélioration de la qualité : Chaque pièce défectueuse évitée, chaque réclamation client en moins se traduit en économies directes.

Optimisation énergétique : 5 à 15% d’économies d’énergie sont typiques. Sur une facture de 200 000€, c’est 10 000 à 30 000€ par an.

Coûts d’Implémentation

Capteurs et hardware : 20 000 à 100 000€ selon le périmètre

Logiciels et plateformes : 30 000 à 150 000€ par an

Services et accompagnement : 50 000 à 200 000€ la première année

Formation des équipes : 10 000 à 50 000€

ROI typique : Entre 200% et 400% sur 3 ans, avec un retour sur investissement dès la première année dans la plupart des cas.

Défis et Solutions

Défi 1 : Qualité des Données

Problème : « Garbage in, garbage out ». Des données de mauvaise qualité produisent des prédictions erronées.

Solution : Mettez en place des processus de validation et de nettoyage des données. Investissez dans des capteurs de qualité et formez vos équipes à l’importance de la qualité des données.

Défi 2 : Résistance au Changement

Problème : Les équipes peuvent être réticentes à faire confiance aux prédictions de l’IA.

Solution : Commencez par des applications où l’IA assiste les humains plutôt que de les remplacer. Montrez des résultats concrets rapidement. Impliquez les équipes dans le développement des solutions.

Défi 3 : Complexité Technique

Problème : L’IA prédictive peut sembler complexe et inaccessible.

Solution : Choisissez des solutions user-friendly. Travaillez avec des partenaires expérimentés. Formez progressivement vos équipes.

Défi 4 : Coûts d’Implémentation

Problème : L’investissement initial peut paraître important.

Solution : Commencez petit avec un projet pilote. Choisissez des cas d’usage à ROI rapide. Privilégiez des solutions modulaires qui évoluent avec vos besoins.

Technologies Émergentes et Tendances 2025

IA Générative pour l’Industrie : L’IA générative commence à être appliquée en manufacturing pour créer automatiquement des rapports d’analyse, optimiser des paramètres de processus ou même concevoir des améliorations.

Jumeaux Numériques Prédictifs : Les jumeaux numériques évoluent vers des modèles prédictifs complets qui simulent non seulement l’état actuel mais aussi l’évolution future de vos équipements et processus.

IA Edge Plus Puissante : Les capacités de calcul à proximité des équipements s’améliorent, permettant des analyses plus sophistiquées en temps réel sans dépendre du cloud.

AutoML pour l’Industrie : Les plateformes d’apprentissage automatique automatisé se démocratisent, permettant aux entreprises de créer leurs propres modèles prédictifs sans expertise en data science.

Secteurs d’Application Spécifiques

Industrie Automobile : Prédiction des défauts sur les chaînes d’assemblage, optimisation des tests de fin de ligne, maintenance prédictive des robots de soudage, gestion prédictive des stocks de pièces détachées.

Agroalimentaire : Prédiction de la qualité des produits, optimisation des processus de conservation, maintenance prédictive des équipements de froid, prédiction de la demande saisonnière.

Chimie et Pharmacie : Optimisation des réactions chimiques, prédiction de la qualité des lots, maintenance prédictive en environnement corrosif, optimisation énergétique des processus.

Métallurgie : Prédiction de la qualité des alliages, optimisation des traitements thermiques, maintenance prédictive des fours, prédiction de l’usure des outils.

Construire Votre Stratégie IA Prédictive

Vision à Long Terme

L’IA prédictive n’est pas un projet IT mais une transformation de votre façon de piloter la production. Définissez une vision claire de ce que vous voulez atteindre dans 3 à 5 ans.

Approche Progressive

Ne cherchez pas à tout révolutionner d’un coup. Commencez par un cas d’usage simple, maîtrisez-le, puis étendez progressivement.

Partenariats Stratégiques

Sauf si vous êtes une très grande entreprise, il est plus efficace de s’appuyer sur des partenaires spécialisés plutôt que de tout développer en interne.

Culture Data-Driven

L’IA prédictive réussit dans des organisations qui valorisent les données et la prise de décision basée sur les faits. Investissez dans cette culture.

Mesurer le Succès

KPI Techniques

- Précision des prédictions (>85% pour être utilisable)

- Temps d’avance des alertes (idéalement >7 jours)

- Taux de fausses alertes (<10%)

- Disponibilité du système (>99%)

KPI Business

- Réduction des arrêts non planifiés

- Amélioration de l’OEE (Overall Equipment Effectiveness)

- Réduction des coûts de maintenance

- Amélioration de la qualité produit

- ROI du projet

KPI Organisationnels

- Adoption par les utilisateurs

- Réduction du temps de résolution des problèmes

- Amélioration de la satisfaction des équipes

- Évolution des compétences

L’Avenir de l’IA Prédictive en Industrie

L’IA prédictive en manufacturing n’en est qu’à ses débuts. Les technologies évoluent rapidement et les cas d’usage se multiplient. Dans les années à venir, nous verrons émerger :

L’IA prédictive autonome : Des systèmes qui non seulement prédisent mais agissent automatiquement pour corriger les problèmes.

L’intégration supply chain : Une vision prédictive de bout en bout, des fournisseurs aux clients.

L’IA prédictive durable : Optimisation conjointe de la performance et de l’impact environnemental.

La démocratisation : Des outils de plus en plus accessibles aux PME.

Conclusion : Transformer l’Incertitude en Avantage

L’intelligence artificielle prédictive représente un changement de paradigme fondamental pour l’industrie manufacturière. Elle transforme l’incertitude, traditionnellement subie, en avantage concurrentiel maîtrisé.

Les entreprises qui adoptent ces technologies aujourd’hui prennent une longueur d’avance décisive. Elles réduisent leurs coûts, améliorent leur qualité, optimisent leur productivité et préparent l’avenir.

L’important n’est pas de tout maîtriser dès le départ, mais de commencer dès maintenant. Chaque jour d’attente, c’est des données non collectées, des patterns non détectés, des optimisations non réalisées.

La question n’est plus de savoir si vous allez adopter l’IA prédictive, mais comment vous allez le faire et à quelle vitesse. Vos concurrents, eux, ne vous attendront pas.