Pourquoi la transformation Industrie 4.0 est urgent pour votre PME manufacturière

L’Industrie 4.0 n’est plus une option de luxe réservée aux multinationales. C’est un impératif stratégique pour les PME manufacturières françaises en 2025. La France a lancé l’Alliance pour l’Industrie du Futur en 2015 avec pour ambition d’aider les PME et ETI à moderniser leurs outils industriels et à transformer leur modèle économique. Depuis, le gouvernement français a déployé un ecosystème de soutien comprenant des aides financières substantielles, des programmes de conseil régionaux, et des ressources pour accompagner cette transformation.

Mais le vrai driver n’est pas gouvernemental. C’est la compétition. Les études montrent que 58% des leaders de PME en France considèrent l’IA comme essentielle, mais seulement 32% la déploient réellement. Cet écart signifie que ceux qui agissent maintenant gagnent un avantage de deux à trois ans sur leurs concurrents. En France, où la pression concurrentielle s’intensifie et où les coûts énergétiques restent élevés, chaque point de productivité gagnée compte.

Cet article vous fournit un roadmap réaliste, étape par étape, pour transformer votre PME industrielle en entité Industrie 4.0, en exploitant le soutien gouvernemental français disponible.

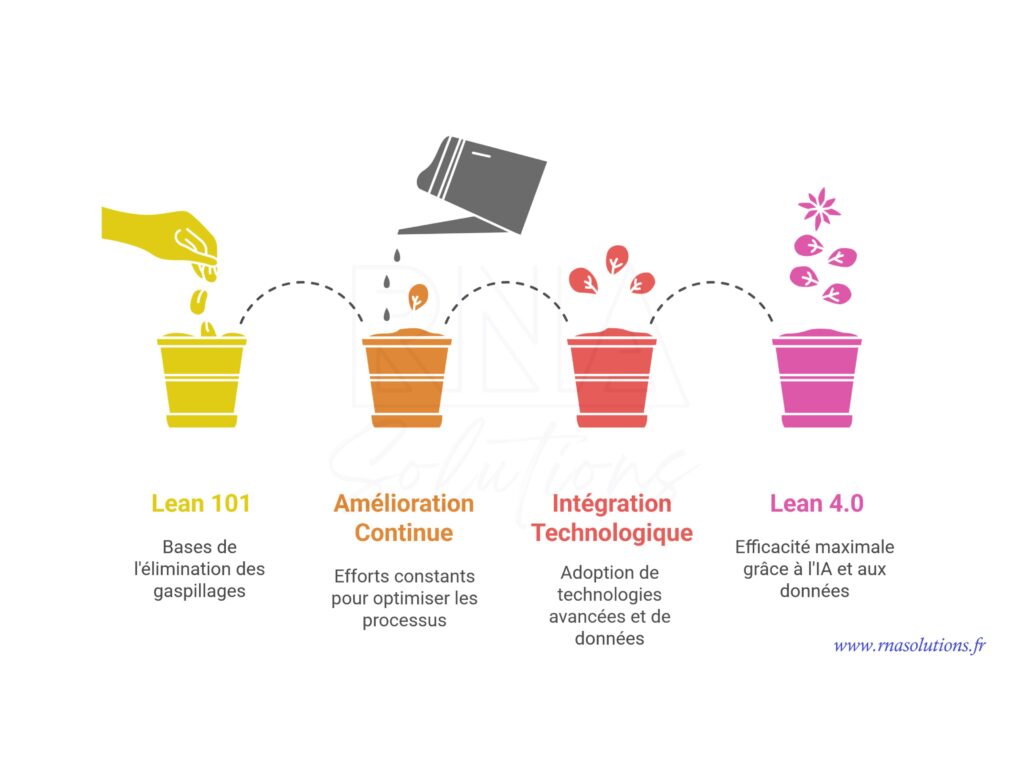

Comprendre l’Industrie 4.0 : au-delà du buzz marketing

Avant de commencer, soyons clairs sur ce qu’Industrie 4.0 signifie réellement, au-delà des termes marketing. Industrie 4.0 est la convergence de trois domaines : l’automatisation physique (robots, systèmes de contrôle), la connectivité numérique (IoT, réseaux), et l’intelligence (données, analyse, AI).

Pour une PME française, Industrie 4.0 en pratique signifie :

- Visibilité en temps réel : vos machines, vos processus, vos stocks — tout cela rapporte continuellement des données sur son statut

- Aide à la décision basée sur les données : plutôt que de décider sur la base de suppositions ou de rapports hebdomadaires obsolètes, vous décidez sur la base de preuves actuelles

- Automatisation intelligente : les robots et systèmes ne se contentent pas de suivre des instructions rigides ; ils ajustent leur comportement en fonction des conditions

- Résilience opérationnelle : vous identifiez et adressez les problèmes avant qu’ils ne deviennent des crises

L’Alliance pour l’Industrie du Futur regroupe des industriels français, des technologues, et des représentants gouvernementaux autour d’une vision commune : placer l’employé au cœur de cette transformation, utiliser les technologies pour augmenter l’expertise humaine, et créer un écosystème industrial français qui soit compétitif globalement.

Étape 0 : Diagnostic — évaluer où vous en êtes

Avant de déployer quoi que ce soit, comprenez votre maturité digitale actuellement. Utilisez le framework de diagnostic proposé par l’Alliance : trois domaines clés, chacun évalué sur cinq niveaux.

Domaine 1 : Logistique intelligente

À quel niveau tracez-vous vos stocks et vos flux de matériel ? Un niveau 1 signifie une gestion manuelle des bons de commande et des feuilles de calcul. Un niveau 3 signifie un système de tracking numérique basique (codes à barres, un peu d’automatisation). Un niveau 5 signifie une optimisation en temps réel des flux, avec prédiction des besoins et ajustement automatique.

Domaine 2 : Production intelligente

Quel est votre niveau d’automatisation et de collecte de données ? Un niveau 1 : machines autonomes, peu de connectivité. Un niveau 3 : machines connectées, collecte basique de données de production, quelques tableaux de bord. Un niveau 5 : jumeaux numériques, maintenance prédictive, optimisation algorithmique en continu.

Domaine 3 : Modèle organisationnel et managérial

Votre organisation est-elle préparée pour la transformation ? Un niveau 1 : changement peu accepté, compétences limitées en digital. Un niveau 3 : quelques initiatives pilotes, formation commençant. Un niveau 5 : culture d’amélioration continue, compétences digital intégrées, structure agile.

Réalisez ce diagnostic avec vos directeurs d’atelier, superviseurs, et directeur financier. Posez des questions concrètes : « Comment savez-vous combien de pièces sont en stock en ce moment ? » « Comment décidez-vous de la maintenance ? » « Combien de rapports manuels produisez-vous chaque semaine ? »

Les réponses vous placent sur la matrice. Cela devient votre point de départ.

Étape 1 : Audit et planification stratégique (Mois 1-3)

Une transformation Industrie 4.0 réussie commence par une compréhension claire de vos défis actuels et de vos objectifs business.

Engagez un auditeur externe (l’Alliance pour l’Industrie du Futur propose une liste d’experts régionaux) pour réaliser un audit approfondi. Cet audit identifie vos trois à cinq zones de gaspillage ou d’inefficacité majeure : peut-être que l’inactivité due aux défaillances des équipements vous coûte 15% de votre production ; peut-être que vos stocks en cours coûtent 200 000 euros chaque année en capital immobilisé ; peut-être que vos taux de rejet sont trop élevés parce que vous n’avez pas de visibilité sur la qualité en temps réel.

L’audit doit aussi évaluer vos actifs existants. Avez-vous des équipements anciens ? Avez-vous un système MES (Manufacturing Execution System) actuel ? Avez-vous des données historiques de production?

À partir de cet audit, définissez votre vision d’état futur. Non pas « Nous serons une usine 4.0 complète », mais « Nous réduirons les défaillances non planifiées de 40%, réduirons les stocks en cours de 25%, et améliorerons le taux de première passe à 98% ».

Basez ces objectifs sur le business case : les 40% de réduction d’inactivité signifient 200 000 euros d’économies annuelles pour vous. La réduction de stock de 25% libère 50 000 euros de capital pour d’autres investissements. Chaque objectif a une valeur commerciale associée.

Étape 2 : Sélectionner vos projets pilotes (Mois 2-4)

Ne visez pas une transformation d’usine complète. Commencez par deux à trois projets pilotes ciblés sur vos zones de gaspillage identifiées.

Exemples de projets pilotes :

- Maintenance prédictive sur vos équipements critiques : déployer des capteurs sur vos trois machines qui vous coûtent le plus cher en cas d’arrêt. Objectif : réduire les arrêts non planifiés de 40% en six mois.

- Digitalisation du tracking de production : mettre en place un système MES léger ou même des codes QR simplement tracés, pour avoir une visibilité réelle en temps réel sur où se trouvent les pièces dans votre atelier. Objectif : réduire le temps de cycle et d’attente de 20%.

- Contrôle qualité basé sur les données : si vous faites actuellement des contrôles qualité manuels après production, ajouter des capteurs ou des caméras pour capturer les défauts en temps réel et tracer les causes racines. Objectif : améliorer le taux de première passe de 3-5 points.

Chaque projet pilote devrait être justifié commercialement. Un budget de 30 000 à 50 000 euros pour un projet pilote est raisonnable. Si ce pilote économise 100 000 euros par an, le ROI est 2-3x dans les 12-18 mois.

Étape 3 : Déploiement des projets pilotes et mesure (Mois 4-10)

Pendant le déploiement, ne sacrifiez pas la production pour la technologie. Les usines ne peuvent pas s’arrêter pendant six mois pour une transformation. Déployez de manière progressive, avec un impact minimal.

Pour la maintenance prédictive, par exemple : installez les capteurs pendant un week-end. Les machines restent en production. Les capteurs commencent à collecter les données le lundi matin. Vous laissez le système fonctionner en « mode observation » pendant quatre semaines — il enregistre mais ne génère pas d’alertes. Ensuite, vous commencez les alertes.

Pour le MES ou le tracking, commencez par un atelier. Formez 20-30 opérateurs au scanneur de codes QR. Tracez les pièces pendant deux semaines. Mesurez le temps de cycle avant/après. Une fois que vous voyez les bénéfices dans cet atelier, étendez-le aux autres.

Mesure rigoureuse. Vous disiez que vous réduiriez l’inactivité de 40%. Est-ce que cela se produit ? Mesurez les heures d’inactivité non planifiées avant et après. Vous avez demandé une réduction du temps de cycle de 20%. Capturez les données de temps de cycle avant/après pour trois types de pièces. Ne laissez pas les améliorations à titre anecdotique — quantifiez-les.

Étape 4 : Formation et développement des compétences (Parallèle aux étapes 2-3)

L’Industrie 4.0 ne fonctionne que si votre personnel peut l’utiliser et l’améliorer. La formation est critique et souvent sous-estimée.

Vous avez besoin de trois niveaux de compétences :

- Opérateurs et supervisors : capacité à utiliser les nouveaux systèmes (tableaux de bord, scanners, systèmes de maintenance prédictive). Ces formations devraient être pratiques et rapides — pas des séminaires académiques.

- Techniciens de maintenance et d’ingénierie : capacité à interpréter les données, à faire la distinction entre les anomalies vraies et les fausses alertes, à maintenir les capteurs et gateways IoT.

- Managers et directeurs : compréhension de comment les données informent les décisions, comment interpréter les tableaux de bord, comment piloter le changement.

Les programmes de formation existent déjà en France. L’Alliance pour l’Industrie du Futur propose des formations gratuites ou subventionnées. Les CCIs et Chambres de Métiers régionales offrent aussi des programmes. Utilisez ces ressources.

Au-delà de la formation, focalisez-vous sur la gestion du changement. Les gens résistent au changement naturellement. Les supervisors et opérateurs vieux jeu qui ont fait les choses d’une certaine manière pendant 20 ans peuvent être sceptiques face aux recommandations d’un système informatique. Adressez cela par la transparence et l’implication : montrez-leur comment le système fonctionne, laissez-les l’ajuster, célébrez les succès initiaux.

Étape 5 : Scaler et élargir (Mois 10-24)

Une fois que vos projets pilotes sont réussis et mesurés, vous avez le momentum et la justification pour scaler.

Maintenant, vous pouvez déployer la maintenance prédictive sur toutes vos machines critiques, pas seulement trois. Vous pouvez étendre le MES ou le tracking à tous les ateliers. Vous pouvez ajouter le contrôle qualité automatisé sur les lignes à haut volume.

À ce stade, vous avez aussi accumulé suffisamment de données pour optimiser réellement. Les algorithmes commencent à identifier les patterns : « Chaque lundi matin, vous produisez 3% plus de défauts probablement parce que la machine n’a pas été chauffée convenablement pendant le week-end. » Les données conduisent maintenant à des actions ciblées.

Industrie 4.0 n’est pas optionnel — c’est maintenant

Pour les PME manufacturières françaises en 2025, Industrie 4.0 n’est pas une question de « quand ou si ». C’est une question de quand et à quelle vitesse. Les entreprises qui transforment maintenant gagnent deux à trois ans d’avantage sur leurs concurrents. Les aides gouvernementales, l’expertise locale disponible via l’Alliance pour l’Industrie du Futur, et les technologies accessibles rendent cela possible et abordable pour presque toute PME.

Avec un roadmap clair, une phased approach, et un engagement au changement, une PME française peut se transformer d’une opération traditionnelle en une usine intelligente et résiliente en 24 mois. Les résultats — réductions de 35-50% des arrêts, réductions de 20-40% des coûts de maintenance, améliorations de 3-5% des taux de première passe — justifient pleinement l’effort.