La gestion de projet industriel est devenue un levier stratégique pour sécuriser vos investissements, fiabiliser vos démarrages et améliorer la performance globale de votre site. Pourtant, beaucoup de projets en usine dérivent encore en délai, en budget ou en qualité, faute de méthode structurée et de pilotage rigoureux. Cet article présente 10 meilleures pratiques concrètes, directement applicables dans une PME industrielle du Grand Est, pour fiabiliser vos projets de ligne, d’ERP, d’automatisation ou de transformation Lean.

RNA Solutions accompagne les PME industrielles à combiner gestion de projet, Lean manufacturing et automatisation (no-code, RPA, IoT) afin de livrer des projets qui produisent des gains mesurables en 4 à 8 semaines sur le terrain.

1. Clarifier le besoin et le périmètre dès le départ

Un projet industriel mal cadré au départ se paiera systématiquement en retard et en surcoûts. La première bonne pratique consiste à investir du temps dans la clarification du besoin métier et du périmètre technique.

Points clés à formaliser dès le lancement :

- Problème à résoudre (sécurité, capacité, qualité, productivité, conformité réglementaire).

- Périmètre fonctionnel et technique (zone, équipements, systèmes concernés, interfaces).

- Contraintes de production (fenêtres d’arrêt, faible saison, périodes interdites, exigences clients).

- Hypothèses et exclusions explicites (ce que le projet ne fera pas).

Un cahier des charges clair, discuté avec la production, la maintenance, la qualité et l’IT, réduit fortement les risques de dérives ultérieures.

2. Découper le projet en phases avec jalons

Les projets industriels réussis sont structurés en phases, chacune avec des livrables et des critères de passage. Ce découpage permet de piloter la complexité et de décider arrêt/poursuite sur des bases factuelles.

Exemple de phasage pour un projet d’automatisation de poste :

- Études & faisabilité (diagnostic, VSM, business case).

- Conception détaillée (mécanique, élec/auto, IT, data).

- Réalisation & FAT.

- Installation, SAT & mise en production.

- Stabilisation & passage en routine.

L’utilisation de diagrammes de Gantt ou d’un outil de gestion de projet spécialisé facilite la visualisation des dépendances et le suivi des jalons critiques.

3. Définir rôles, responsabilités et gouvernance

Même avec un bon planning, un projet échoue si les responsabilités restent floues. Les meilleurs chefs de projet industriels mettent en place une gouvernance simple et visible.

Bonnes pratiques :

- RACI clair pour chaque lot (qui décide, qui exécute, qui valide).

- Un sponsor côté direction, visible et impliqué, qui tranche les arbitrages.

- Un chef de projet industriel identifié, avec temps dédié et mandat explicite.

- Points de pilotage réguliers (hebdo opérationnel, mensuel comité de pilotage).

Dans les approches Lean, la clarté des rôles et des routines d’animation (réunions de production, Gemba Walks) est un facteur reconnu de succès durable.

4. S’appuyer sur des indicateurs simples et visuels

La gestion de projet industriel efficace repose sur quelques indicateurs lisibles, connectés aux objectifs de l’usine. Une surabondance de KPI nuit au pilotage.

Indicateurs typiques pour un projet industriel :

- Avancement planning (pourcentage de tâches clés réalisées, jalons tenus).

- Budget consommé vs budget prévu.

- Qualité des livrables (nombre d’écarts détectés en FAT/SAT).

- Impact opérationnel après démarrage (OEE, TRS, rebuts, temps de changement de série).

Les tableaux de bord projet, mis à jour en temps réel grâce à des outils digitaux et parfois connectés à des données IoT, facilitent le suivi et la prise de décision rapide.

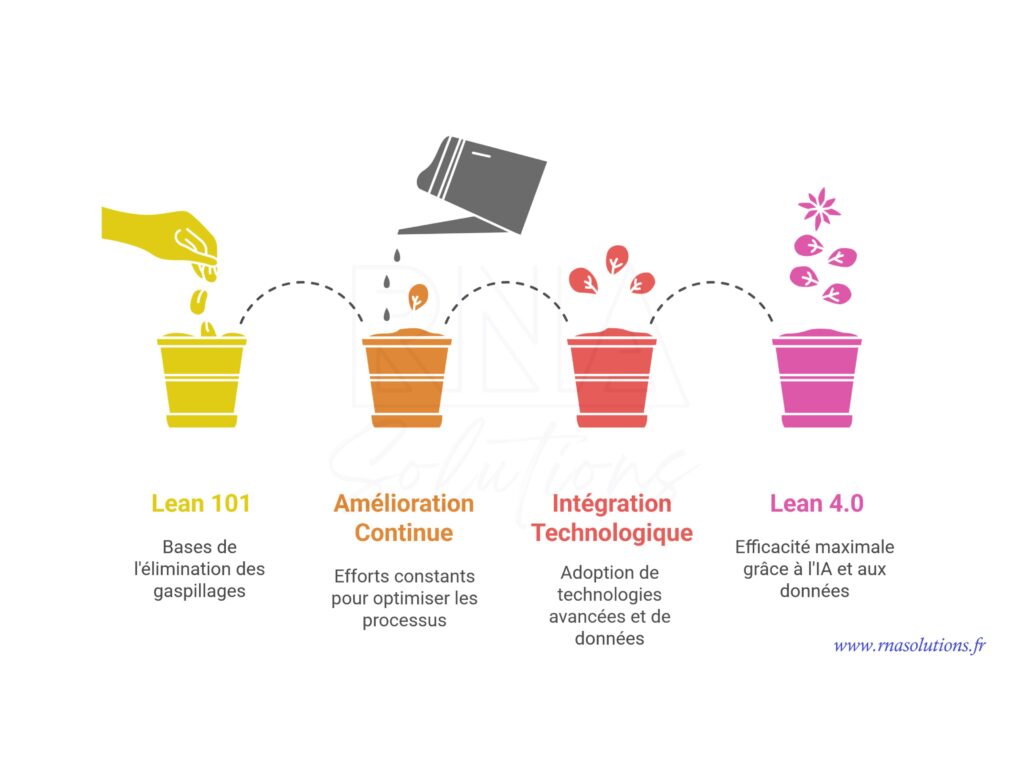

5. Intégrer Lean et amélioration continue dès la conception

La gestion de projet industriel n’est pas seulement une question de planning, c’est aussi une opportunité de redesign Lean des flux. Intégrer les principes lean dès l’amont évite de “geler dans le béton” des gaspillages.

Bonnes pratiques Lean en phase projet :

- Utiliser une VSM (Value Stream Mapping) pour cartographier le flux actuel et cible.

- Dimensionner les postes et les buffers à partir des flux réels, pas des “règles générales”.

- Standardiser les modes opératoires dès la phase pilote.

- Prévoir les routines d’animation (management visuel, réunions courtes, tableaux de suivi).

Combiner Lean et Six Sigma dans la conduite des projets permet de réduire simultanément gaspillages et défauts, en particulier sur des projets complexes.

6. Digitaliser le pilotage et automatiser les tâches répétitives

Les outils de gestion de projet et l’automatisation des processus sont devenus incontournables pour fiabiliser l’exécution.

Exemples d’usages concrets :

- Outil de gestion de projet pour suivre tâches, ressources et risques (avec notifications automatiques).

- Collecte de données machines via IoT pour suivre disponibilité, performance et qualité en continu.

- Automatisation des flux d’information (compte-rendus, mises à jour d’indicateurs, alertes) via des plateformes no-code/low-code ou RPA.

Une stratégie d’automatisation bien ciblée permet de réduire les erreurs, d’accélérer les délais et de concentrer les équipes sur les décisions plutôt que sur la saisie de données.

7. Gérer activement les risques et les changements

Dans les projets industriels, les aléas techniques, fournisseurs et logistiques sont la norme, pas l’exception. Les meilleures pratiques consistent à rendre la gestion des risques explicite et vivante.

À mettre en place :

- Registre des risques partagé (probabilité, impact, plan de mitigation).

- Revue de risques à chaque jalon majeur.

- Procédure de gestion des changements (analyse d’impact, validation sponsor, mise à jour planning/budget).

Les approches structurées de management de projet promues par le PMI insistent sur ce traitement systématique des risques comme compétence stratégique pour la performance des organisations.

8. Impliquer les équipes terrain très tôt

Un projet industriel décidé “en chambre” et imposé aux opérateurs finit rarement bien. L’implication des utilisateurs finaux dès les phases d’étude est une des meilleures assurances qualité.

Bonnes pratiques terrain :

- Ateliers de co-conception avec opérateurs, maintenance, qualité.

- Tests sur prototype ou pilote en zone limitée avant déploiement complet.

- Formation pratique au plus près du poste de travail avant le démarrage.

Cette implication renforce l’appropriation, fait remonter les irritants opérationnels tôt et réduit les résistances au changement.

9. Prévoir une phase de stabilisation et de montée en cadence

Beaucoup de usines considèrent le projet “terminé” à la mise en production, alors que c’est précisément là que les problèmes apparaissent. Une meilleure pratique consiste à planifier une phase de stabilisation.

Pendant cette phase, le chef de projet et l’équipe dédiée :

- Mesurent les écarts entre performance cible et performance réelle (TRS, qualité, temps de cycle).

- Traitent les irritants via des boucles rapides d’amélioration continue.

- Ajustent les standards, modes opératoires et paramètres de réglage.

L’approche itérative et pragmatique, avec chantiers ciblés et extension progressive, est recommandée pour ancrer durablement les gains.

10. Capitaliser le retour d’expérience pour les projets suivants

La dernière bonne pratique, souvent négligée, concerne la capitalisation. Chaque projet industriel devrait se conclure par un bilan structuré.

Éléments à formaliser :

- Ce qui a bien fonctionné (organisation, fournisseurs, technologies, méthodes).

- Ce qui a moins bien fonctionné (risques sous-estimés, interfaces, formation).

- Les standards projet à conserver (gabarits de planning, check-lists FAT/SAT, matrices RACI).

Les organisations qui capitalisent systématiquement sur leurs projets développent une véritable culture “projet”, reconnue comme un levier de compétitivité, d’innovation et de résilience au niveau national.

Comment RNA Solutions peut vous aider

Pour une PME industrielle du Grand Est, appliquer ces 10 bonnes pratiques tout en gérant le quotidien de production n’est pas simple. RNA Solutions intervient précisément à ce croisement entre gestion de projet, Lean et automatisation pour sécuriser vos investissements.

Accompagnements typiques :

- Diagnostic express de votre portefeuille de projets industriels (priorisation, risques, maturité Lean/digitale).

- Structuration de la gestion de projet adaptée à une PME (outils simples, routines, indicateurs).

- Conception et pilotage de projets d’automatisation (no-code, RPA, IoT) alignés avec vos flux Lean.

- Mise en place de tableaux de bord temps réel (TRS, qualité, maintenance) et capitalisation des retours d’expérience.

SÉCURISEZ VOS PROJETS INDUSTRIELS

RNA Solutions propose un diagnostic de 30 minutes pour évaluer vos pratiques de gestion de projet industriel et identifier des gains rapides.

- ✓ Analyse de vos projets en cours (goulots, risques, priorités).

- ✓ Recommandations Lean et automatisation adaptées à votre usine.

- ✓ Roadmap 4–8 semaines pour obtenir des premiers résultats mesurables.

Sans engagement.