Pour un directeur d’usine ou un responsable opérations, PDCA et DMAIC sont deux cadres puissants pour structurer l’amélioration continue, mais ils ne répondent pas aux mêmes besoins. L’enjeu n’est pas de choisir « la meilleure » méthode en théorie, mais la plus adaptée à la maturité lean de votre PME, à la taille du projet et aux compétences disponibles en interne.

Dans cet article, l’objectif est de clarifier concrètement les différences PDCA vs DMAIC, puis de vous donner des critères simples pour choisir la bonne approche pour vos projets (réduction de défauts, TRS, temps de changement, flux logistiques…). Vous verrez aussi comment combiner les deux méthodes et comment RNA Solutions peut vous accompagner, en particulier pour les sites industriels du Grand Est.

1. Rappel : PDCA et DMAIC en quelques mots

1.1 Qu’est-ce que le PDCA ?

Le PDCA (Plan–Dométhode PDCA–Check–Act) est un cycle d’amélioration continue en quatre étapes : planifier, réaliser, vérifier, ajuster. Il sert à tester rapidement des idées d’amélioration, mesurer les résultats, puis standardiser ce qui fonctionne avant de relancer un nouveau cycle.

Dans l’industrie, on l’utilise par exemple pour réduire un taux de défaut, améliorer la tenue des délais ou fiabiliser un planning de maintenance, avec des essais à petite échelle avant de déployer. Selon plusieurs retours d’expérience, des entreprises manufacturières observent typiquement jusqu’à 20% d’amélioration d’efficacité et 30% de réduction de défauts grâce à une application régulière du PDCA.

1.2 Qu’est-ce que le DMAIC ?

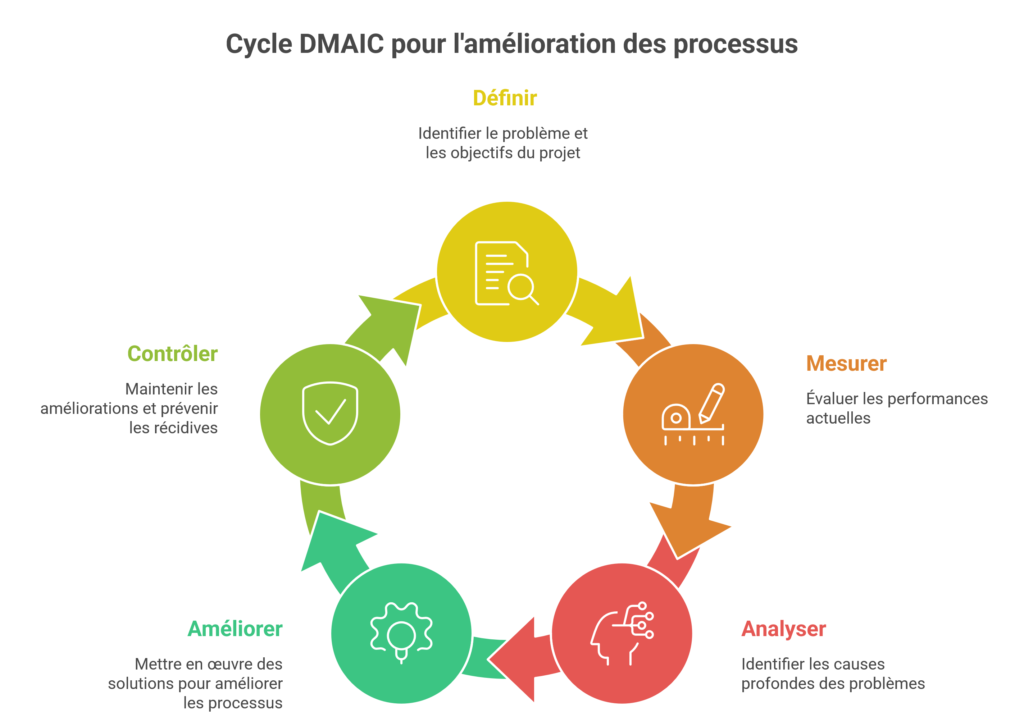

Le DMAIC (Define–Measure–Analyze–Improve–Control) est la méthode phare de Six Sigma pour les projets d’amélioration complexes et fortement data-driven. Les cinq phases visent à définir le problème, mesurer précisément la performance, analyser les causes, améliorer le processus, puis mettre en place un contrôle robuste pour stabiliser les gains.

Cette approche utilise de façon poussée les statistiques et les outils d’analyse de données afin de réduire la variabilité et les défauts de manière « breakthrough », par exemple sur un procédé critique où chaque non‑conformité coûte très cher. Elle est souvent portée par des ceintures vertes/noires Six Sigma et se prête bien à des projets de plusieurs mois, transverses et à fort enjeu économique.

2. PDCA vs DMAIC : les différences clés pour une PME industrielle

2.1 Logique générale et niveau de rigueur

- PDCA : logique simple, itérative, compréhensible par tous les opérateurs, adaptée à la culture Kaizen au quotidien.

- DMAIC : logique plus lourde, séquentielle, fortement structurée, pensée pour des projets stratégiques et une forte exploitation statistique des données.

Plusieurs sources soulignent que DMAIC impose une rigueur analytique plus élevée que PDCA, notamment dans les phases Measure et Analyze. Le PDCA, lui, peut se déployer très vite sur le terrain, avec des outils simples (5 pourquoi, Pareto, feuille de relevé…).

2.2 Taille des projets et fréquence d’utilisation

- PDCA : idéal pour des améliorations incrémentales, locales, répétées chaque semaine ou chaque mois sur les lignes et les processus de support.

- DMAIC : conçu pour des projets d’amélioration majeurs, souvent de plusieurs mois, ciblant des problèmes complexes ou transverses (qualité critique, coûts matière, temps de cycle global).

Des comparatifs indiquent que PDCA est particulièrement adapté aux « petits » chantiers récurrents, alors que DMAIC est mieux calibré pour quelques grands projets à fort ROI par an.

2.3 Compétences nécessaires et culture d’entreprise

- PDCA : utilisable par l’ensemble des équipes avec une formation courte, très compatible avec une culture bottom‑up où l’atelier propose des idées d’amélioration.

- DMAIC : nécessite des compétences en statistiques, en analyse de données et une bonne connaissance des outils Six Sigma, plus en phase avec des organisations convergeant vers une culture très data‑driven.

Les analyses soulignent que PDCA s’intègre bien dans des PME où l’on veut responsabiliser les équipes terrain, tandis que DMAIC convient davantage à des groupes ou à des sites déjà mûrs en matière de maîtrise des données.

2.4 Objectifs d’amélioration : incrémental vs breakthrough

- PDCA : viser des améliorations progressives, cumulatives, sur la productivité, le TRS, les délais ou la qualité, avec un apprentissage continu.

- DMAIC : viser des ruptures significatives, par exemple une réduction drastique du taux de défaut, une forte baisse de la variabilité d’un process ou un saut de performance sur un indicateur client clé.

Des retours Six Sigma indiquent que DMAIC est particulièrement pertinent quand l’objectif est de faire un « saut » de performance soutenu par des analyses poussées (plans d’expériences, capabilité, corrélations avancées…).

3. Tableau comparatif PDCA vs DMAIC pour une PME industrielle

4. Exemples concrets en PME industrielle (Grand Est)

4.1 Exemple PDCA : réduire les arrêts machines sur une ligne

Contexte réaliste : une PME de la métallurgie dans le Grand Est constate de nombreux arrêts courts non planifiés sur une ligne d’usinage, ce qui pénalise le TRS.

Application PDCA possible :

- Plan (Planifier) : analyser les données de TRS, classifier les arrêts par type (attente matière, réglages, micro‑pannes), définir un objectif de réduction (par exemple −15% en 3 mois).

- Do (Réaliser) : tester à petite échelle un standard de réglage, un check‑list de démarrage ou une action de maintenance préventive ciblée.

- Check (Vérifier) : suivre les arrêts avant/après sur cette ligne, comparer les résultats aux objectifs, recueillir le feedback des opérateurs.

- Act (Agir) : standardiser si les résultats sont bons, sinon ajuster les actions et lancer un nouveau cycle PDCA.

Ce type de boucle, répétée plusieurs fois, est typiquement à l’origine des gains d’efficacité de l’ordre de 20% et de la baisse des défauts rapportés par certains industriels appliquant systématiquement le PDCA.

4.2 Exemple DMAIC : réduire un taux de rebut critique

Contexte réaliste : un site de plasturgie doit livrer des pièces à forte exigence qualité automobile, avec un taux de rebut actuel de 5% jugé trop élevé par le client.

Approche DMAIC possible :

- Define : cadrer le projet, chiffrer le coût du rebut, fixer un objectif (par exemple passer sous 2%).

- Measure : mettre en place une collecte de données fiable (types de défaut, presses concernées, lots, matières, opérateurs).

- Analyze : analyser statistiquement les données pour identifier les causes racines (corrélation avec la température, le moule, le temps de cycle…).

- Improve : tester des réglages process, des changements de paramètres ou d’outillage basés sur les analyses.

- Control : définir un plan de contrôle, des limites et des indicateurs pour stabiliser la performance et éviter un retour au niveau initial.

Ici, la valeur de DMAIC vient de la capacité à objectiver finement les causes de variabilité et à sécuriser durablement la performance sur un procédé à forte criticité client.

5. Comment choisir entre PDCA et DMAIC pour votre projet ?

5.1 Trois questions simples à se poser

Pour un directeur d’usine ou un responsable amélioration continue, trois questions aident à trancher PDCA vs DMAIC :

- Quelle est la complexité du problème ?

- Quel niveau de données et de compétences statistiques avez‑vous ?

- Quel est le niveau de risque et d’enjeu financier ?

5.2 Recommandations spécifiques aux PME du Grand Est

Pour la majorité des PME industrielles de 10 à 100 salariés, le PDCA est souvent la meilleure porte d’entrée pour installer une culture d’amélioration continue, car il est simple, visuel et facilement appropriable par les équipes. Une fois ce socle en place, il devient pertinent de lancer ponctuellement des projets DMAIC sur quelques sujets critiques à fort ROI, par exemple un processus clé pour un donneur d’ordre stratégique.

Les retours d’expérience montrent que la combinaison d’une culture PDCA au quotidien et de quelques projets DMAIC bien ciblés permet de concilier agilité terrain et rigueur data‑driven. C’est particulièrement intéressant dans des territoires industriels comme le Grand Est, où la pression sur les coûts et la qualité reste très forte.

6. Faut‑il opposer PDCA et DMAIC… ou les combiner ?

6.1 PDCA comme socle, DMAIC comme « booster »

Plusieurs auteurs insistent sur le fait que PDCA et DMAIC ne sont pas des méthodes concurrentes mais complémentaires. Le PDCA fournit une structure d’amélioration continue applicable partout, tandis que le DMAIC ajoute une surcouche d’outils et de rigueur statistique pour les cas les plus complexes.

Concrètement, vous pouvez :

- Utiliser PDCA pour lancer, tester et ajuster les contre‑mesures issues d’une analyse DMAIC.

- Enchaîner des cycles PDCA dans les phases Improve et Control d’un projet DMAIC pour stabiliser et diffuser les bonnes pratiques.

6.2 Automatisation, IA et digital pour renforcer les deux approches

La montée en puissance des outils digitaux et de l’IA permet de fiabiliser la collecte et l’analyse de données, ce qui renforce autant le PDCA que le DMAIC.

Par exemple, des solutions d’automatisation no‑code peuvent :

- Alimenter automatiquement vos indicateurs PDCA (TRS, taux de défaut, délais) via des connexions entre ERP, MES et tableaux de bord.

- Fournir les données structurées et historisées nécessaires à des analyses DMAIC solides, sans surcharge administrative pour les équipes.

Choisir entre PDCA et DMAIC pour votre usine ?

Bénéficiez d’un diagnostic gratuit de 30 minutes avec RNA Solutions pour clarifier la meilleure approche et identifier vos gisements rapides de performance.

- – Diagnostic de vos projets d’amélioration en cours et à lancer

- – Recommandation PDCA vs DMAIC adaptée à votre maturité Lean

- – Identification des opportunités d’automatisation et de digitalisation

- – Plan d’action pragmatique sur 4–8 semaines

Sans engagement, réservé aux dirigeants et responsables opérations de PME industrielles.

FAQ

PDCA ou DMAIC : que choisir pour commencer dans une PME ?

Pour une PME sans culture Six Sigma avancée, il est généralement plus simple et efficace de commencer par le PDCA, puis d’introduire quelques projets DMAIC ciblés une fois les bases posées.

Combien de temps dure typiquement un projet DMAIC ?

Les sources Six Sigma indiquent qu’un projet DMAIC structuré dure généralement de quelques mois à un an, selon l’ampleur du périmètre et la disponibilité des équipes.

Peut‑on appliquer PDCA et DMAIC en même temps ?

Oui, de nombreux retours d’expérience montrent qu’il est pertinent de conserver un PDCA quotidien sur le terrain tout en menant en parallèle quelques projets DMAIC sur des enjeux majeurs.

Le PDCA suffit‑il si l’on n’a pas de données très détaillées ?

Le PDCA fonctionne bien avec des données simples (compteurs de défauts, TRS, délais) et des observations terrain, ce qui en fait une approche robuste même dans des environnements peu digitalisés.

Quand investir dans une formation DMAIC / Six Sigma ?

L’investissement devient intéressant lorsque votre PME fait face à des problèmes récurrents complexes, avec un volume de données suffisant et un enjeu financier ou client qui justifie la mise en place d’une démarche plus lourde.