Les principes du Lean ne sont pas dépassés ; ils évoluent

Une fausse idée persiste chez certains dirigeants manufacturiers français : l’idée que le Lean Manufacturing, cette philosophie née chez Toyota il y a plus de 70 ans, est désormais obsolète face à la vague de l’Industrie 4.0. Rien ne pourrait être plus éloigné de la vérité. En réalité, le Lean Manufacturing et l’Industrie 4.0 ne sont pas en conflit ; ils s’amplifient mutuellement. Les entreprises qui combinent les principes lean avec les technologies numériques — automatisation, données en temps réel, intelligence artificielle — réalisent des réductions de coûts pouvant atteindre 40% de plus qu’en appliquant l’une ou l’autre approche isolément.

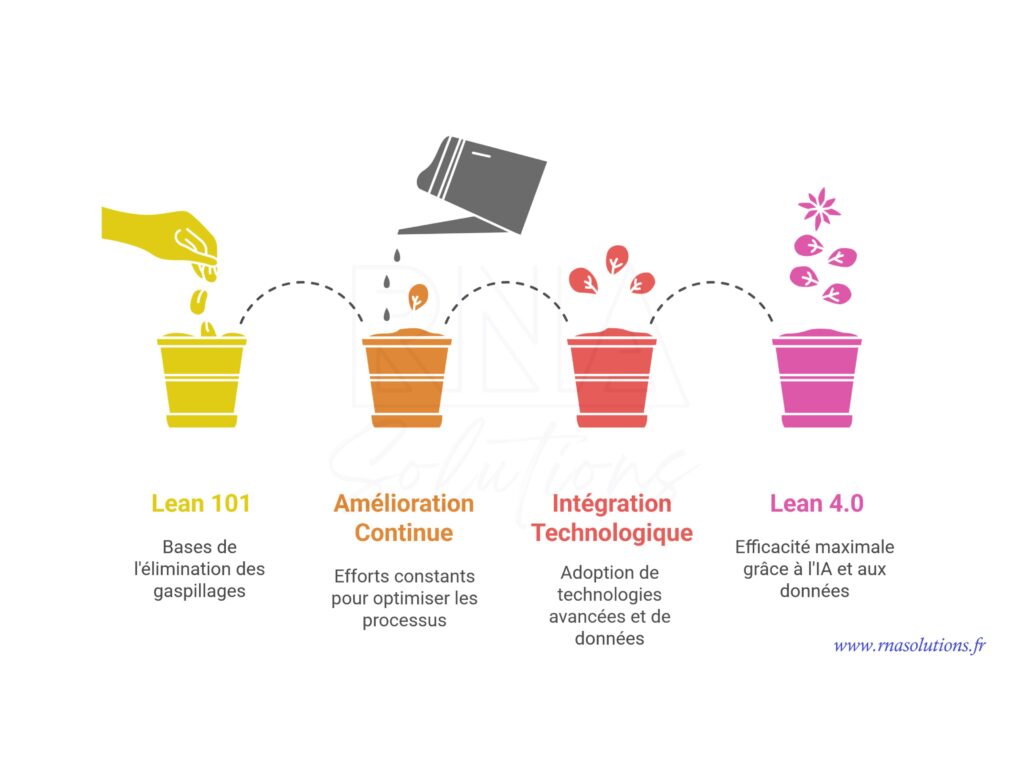

Le Lean 4.0 (aussi appelé « Smart Lean » ou « Lean Automation ») est cette fusion. C’est l’application des principes d’élimination des gaspillages, d’amélioration continue, et d’optimisation des flux — les fondamentaux du Lean — augmentée par l’utilisation de capteurs IoT, des jumeaux numériques, et des algorithmes d’optimisation en temps réel. Pour une PME manufacturière française, comprendre cette évolution est essentiel pour rester compétitive.

Le Lean : les fondamentaux que nous oublions

Avant de parler de fusion avec le digital, revenons aux principes fondamentaux du Lean Manufacturing, formulés par le spécialiste Taiichi Ohno. Le Lean repose sur la philosophie d’élimination du Muda (gaspillage) au travers de l’amélioration continue (Kaizen) et de l’implication du personnel.

Taiichi Ohno a classifié les sept catégories majeures de gaspillage dans les processus manufacturiers, généralement mémorisées par l’acronyme TIMWOOD (en anglais) : Transport, Inventaire, Motion, Waiting (Attente), Over-Processing, Over-Production, Defects (Défauts). En français, nous parlons des Sept Mudas.

Chacun de ces gaspillages représente une opportunité d’amélioration. Un excès de transport signifie que vos stocks intermédiaires sont mal placés ; une attente excessive entre les étapes signale une mauvaise synchronisation des flux ; les défauts récurrents indiquent un problème de capabilité processus. Le Lean classique adresse ces inefficacités par des approches managériales : amélioration des layouts, implémentation de systèmes Kanban pour réduire l’inventaire, et formation des équipes pour qu’elles identifient et éliminent les gaspillages.

Ce qui rend le Lean puissant, c’est qu’il place l’humain au cœur de l’amélioration. Les opérateurs et les techniciens, qui travaillent quotidiennement sur les processus, sont les mieux placés pour identifier ce qui ne fonctionne pas et proposer des solutions.

L’Industrie 4.0 : des données pour une prise de décision en temps réel

Entrez maintenant dans l’Industrie 4.0, qui apporte une couche radicalement nouvelle : la visibilité complète en temps réel via les données. Grâce aux capteurs IoT, aux systèmes MES (Manufacturing Execution Systems), et aux algorithmes d’analyse en temps réel, vous avez maintenant une visibilité granulaire sur chaque aspect de votre production : quelles machines tournent, à quelle vitesse, quel est le taux de rejet, où se trouvent les stocks, combien de temps chaque pièce passe à chaque étape.

Cette visibilité crée des opportunités que le Lean classique ne pouvait simplement pas saisir. Au lieu de compter manuellement les pièces en stock chaque semaine et d’ajuster le Kanban sur la base d’approximations, vous avez une mise à jour instantanée. Au lieu d’attendre les données d’incident mensuel pour identifier un problème de qualité chronique, vous le voyez dans l’heure.

Considérez une grande usine automobile française. Avec la technologie Industrie 4.0, les machines rapportent continuellement des données sur les vibrations, la température, l’énergie consommée, et les défauts produits. Un jumeau numérique — une réplique virtuelle de l’atelier — reflète l’état réel en direct. Les gestionnaires et ingénieurs peuvent simuler des changements d’horaire ou des modifications d’approvisionnement dans ce jumeau numérique avant de les appliquer à la vraie usine. Cela minimise le risque et accélère l’optimisation.

Renault, par exemple, s’est engagée dans une transformation profonde en s’inspirant de cette fusion. L’entreprise a déployé un système appelé ID@S qui collecte et standardise les données de ses 7 500 équipements répartis dans 22 usines de production. Cette plateforme consolide les données sous différents formats — données de soudure, d’usinage, de peinture — et les utilise pour alimenter des algorithmes d’apprentissage machine qui détectent les anomalies, prédisent les défaillances de maintenance, et optimisent la qualité. Le résultat ? Renault économise 80 millions d’euros par an, et espère étendre ce système pour économiser 200 millions d’euros annuels en reliant ses 35 usines restantes.

Lean 4.0 en action : où la magie opère

Maintenant, voyons comment Lean et Industrie 4.0 s’amplifient mutuellement dans une vraie implémentation.

Identifiez les Mudas avec les données en temps réel.

Dans le Lean classique, l’identification des gaspillages s’appuie largement sur l’observation et l’intuition — envoyer une équipe de kaizen sur la ligne de production pour identifier où le temps se perd. C’est valable, mais incomplet et lent. Avec Industrie 4.0, vous avez un enregistrement objectif de chaque étape. Les capteurs indiquent précisément combien de temps chaque pièce passe à attendre entre les étapes, combien de fois une pièce est manipulée inutilement, et où les arrêts produisent le plus de perte.

Une PME de sous-traitance mécanique française, par exemple, découvre grâce aux données de son MES que les pièces passent 18 heures à attendre entre le centre d’usinage et la station de contrôle qualité — une distance de seulement 20 mètres. Un simple aménagement du layout et une meilleure synchronisation des lots réduisent cette attente à 2 heures. Les données d’Industrie 4.0 rendent ce gaspillage visible ; les principes Lean fournissent le cadre pour le corriger.

Optimisation des flux par algorithmes en temps réel.

Le Lean classique utilise Kanban — un système de « tirage » où chaque étape du processus ne fabrique que ce dont l’étape suivante a besoin. Cela réduit drastiquement l’inventaire en cours. Mais Kanban fonctionne généralement avec des tailles de lot fixes et des délais fixes. Industrie 4.0 permet une optimisation dynamique. Les algorithmes analysent les taux de consommation en temps réel et ajustent automatiquement le programme de production pour minimiser l’inventaire tout en respectant les délais de livraison.

Renault appelle cela le « Lean Réactif » : les données en direct informent chaque opérateur sur le statut exact de la ligne, les goulots d’étranglement émergents, et les ajustements requis. Les opérateurs peuvent ensuite intervenir rapidement pour rediriger les efforts, plutôt que de découvrir un problème lors de la réunion quotidienne du lendemain matin.

Maintenance prédictive : prévenir plutôt que réparer.

Un problème récurrent du Lean classique est que l’élimination des gaspillages dépend d’équipements fiables. Si une machine s’arrête de manière inattendue, tout l’atelier s’arrête. Industrie 4.0 résout cela avec la maintenance prédictive. En continu, les capteurs surveillent la santé des équipements et alertent l’équipe de maintenance avant une défaillance, permettant une intervention planifiée au lieu d’une urgence chaotique.

Cela amplifie les principes Lean en éliminant une source majeure de gaspillage : les arrêts non planifiés. Un atelier qui subit 20% d’arrêts non planifiés ne peut jamais optimiser son flux efficacement. Une fois que la fiabilité des équipements atteint 95+ %, les principes Lean deviennent beaucoup plus efficaces.

Déploiement rapide grâce aux jumeaux numériques.

Un autre obstacle au Lean dans les usines traditionnelles est l’inertie : il faut du temps pour tester une amélioration, la valider, puis la déployer. Avec les jumeaux numériques, vous pouvez simuler une modification proposée dans l’environnement virtuel avant de la mettre en œuvre dans la vraie usine. Votre équipe kaizen propose une réorganisation du layout ? Simulez-la dans le jumeau numérique. Découvrez si elle réduit vraiment le temps de transport. Ensuite, implémentez-la avec confiance.

McKinsey montre que les entreprises qui combinent Lean et Industrie 4.0 réalisent des réductions de coûts de 40% ou plus, tandis que celles qui implémentent seulement le Lean en réalisent environ 20%, et celles qui implémentent seulement l’automatisation environ 20% aussi. La combinaison double les gains.

Lancer Lean 4.0 : un roadmap réaliste pour les PME

Pour une PME française, lancer Lean 4.0 n’est pas un projet « informatique » massive. C’est une évolution progressive de ce que vous faites déjà.

Phase 1 : Évaluation et audit (Mois 1-2)

Commencez par comprendre où vous êtes. Un audit Lean classique identifie les zones de gaspillage majeur, les étapes critiques, et les opportunités d’amélioration. Réalisez cet audit en parallèle avec une évaluation de maturité numérique : quels données collectez-vous déjà ? Avez-vous un MES ? Les machines sont-elles connectées?

Cette phase doit engager vos opérateurs et superviseurs. Ils connaissent mieux que quiconque où le temps et les ressources se perdent.

Phase 2 : Capteurs et connectivité (Mois 2-4)

Focalisez-vous d’abord sur les zones identifiées dans l’audit comme ayant le potentiel d’amélioration le plus élevé. Si l’audit montre que les attentes entre les étapes sont votre plus grand gaspillage, déployez les capteurs qui tracent les mouvements des pièces. Si la fiabilité des équipements est l’obstacle, commencez par des capteurs de maintenance prédictive sur les machines les plus critiques.

Ne visez pas la « connectivité complète » dès le départ. Même quelques capteurs bien placés qui alimentent un système de tracking simple peuvent transformer votre visibilité.

Phase 3 : Visualisation et Kaizen basé sur les données (Mois 4-6)

Maintenant que vous collectez les données, créez des tableaux de bord en temps réel que vos équipes peuvent consulter. Cela remplace les rapports statiques à distribuer le lendemain. Les équipes voient immédiatement les files d’attente croissantes, les taux de rejet, les niveaux d’inventaire.

Plus important encore, utilisez ces données pour alimenter votre processus d’amélioration continue (Kaizen). Au lieu d’avoir des réunions kaizen basées sur des souvenirs et des suppositions, vous avez des preuves objectives. « Nous pensons que la qualité s’est dégradée » devient « Les données montrent que le taux de défauts dans le centre d’usinage #3 a grimpé de 2% à 8% en deux semaines, probablement liée à l’usure de l’outil. »

Phase 4 : Automatisation intelligente et optimisation (Mois 6-12)

Une fois que vous avez la visibilité et que vous comprenez vos données, vous pouvez investir dans l’automatisation vraiment utile. Au lieu d’automatiser sur la base d’hypothèses, vous automatisez les processus que les données montrent être les plus gaspillateurs et les plus variables.

Certaines entreprises déploient un système MES léger qui intègre les données de vos machines et crée des ordres de travail numériques optimisés. D’autres déploient des robots collaboratifs (cobots) pour les étapes non-value-added comme le tri ou la manipulation.

Les pièges courants et comment les éviter

Lean 4.0 peut échouer si vous ne faites pas attention.

Piège 1 : Technologie pour la technologie

Certaines PME déploient des capteurs et des systèmes sans plan d’action clair. Vous mesurez maintenant 50 variables sur chaque machine, mais aucune n’est connectée à une action d’amélioration réelle. Cela crée de la frustration. Évitez cela en définissant d’abord vos métriques critiques (2-5 par département), puis en collectant les données pour ces métriques uniquement. Simplifiez.

Piège 2 : Oublier les personnes

Le Lean repose sur l’implication des personnes. Industrie 4.0 apporte les données. Ensemble, elles demandent une transformation culturelle où les équipes adoptent l’amélioration continue alimentée par les preuves. Si vous implémentez les technologies sans former vos superviseurs et opérateurs à lire les données, sans changer les processus de décision pour accepter des recommandations basées sur les données, vous échouerez. Investissez dans la formation et le mentorat.

Piège 3 : Sauter les étapes

Les PME avec des budgets limités font parfois l’erreur de viser une implémentation complète d’usine intelligente dès le départ. Cela surcharge et démotive les équipes. Au lieu de cela, commencez par un atelier ou une ligne de production. Prouvez la valeur. Scaler progressivement.

Lean 4.0 : un avantage compétitif maintenant

La fusion du Lean Manufacturing avec les technologies Industrie 4.0 n’est pas une vision lointaine pour les grandes entreprises. Elle est accessible aux PME françaises dès maintenant, et elle offre un avantage compétitif significatif. Les entreprises que vous rencontrez — vos concurrents — qui combinent les principes lean avec les données en temps réel, la maintenance prédictive, et l’optimisation algorithmique, voient des réductions de coûts 40% plus élevées que celles qui n’en font qu’une seule approche.

Pour votre PME manufacturière française, Lean 4.0 signifie des flux plus efficaces, moins d’inventaire immobilisé, des équipements plus fiables, et une équipe plus engagée et confiante dans ses décisions d’amélioration. Ce n’est pas distant. C’est aujourd’hui.